تکنیک پوکایوکه (Poka-Yoke) و کاربرد آن در 5S

از حدود دههی ۵۰ تا ۸۰ میلادی، سعی در کاهش عیوب و خطا در کار، باعث افزایش میزان رضایتمندی و بازده کار تا ۹۹ درصد شد. ۹۹ درصد مقدار بسیار خوبی است و نشاندهندهی میزان پیشرفت بالای عملکرد و مثبت بودن رویکرد شرکتها بود. اما وقتی این ۹۹ درصد یعنی فقط ۱درصد خطا را در صنایع حساسی مانند هواپیماسازی و هواپیمایی در نظر بگیریم یا ۱ درصد خطا در مثلا ترمز خودروها، یا … ، به میزان بالای آسیب دیدگان و ضررهای جبران ناپذیر ناشی از آن پی میبریم.

پس از آن بود که به دنبال رفع حتی همان ۱ درصد خطا برآمدند. پس از بررسی، به سیستم جدیدی به نام خطای صفر (Zero Defect)، منتهی شد. در این روش دیگر هیچ خطایی پذیرفتنی نیست. یکی از روشهای مورد استفاده برای رسیدن به خطای صفر در سیستم، پوکایوکه است.پوکایوکه توسط یک مهندس تولید ژاپنی به نام شی جی یو شینگو در دهه ۱۹۶۰ ابداع شد. او کسی است که باعث ایجاد تحولات عظیمی در بسط مفهوم کنترل کیفیت در ژاپن شد.

پوکایوکه چیست؟

پوکایوکه (Poka-Yoke) یا خطاناپذیرسازی(Mistake Proofing) یک تکنیک ساده است که عیوب و مشکلات را مشخص میکند و یا قبل از رخ دادن هرگونه نقص و عیبی از آن جلوگیری میکند. پوکایوکه با حذف کارهای تکراری و فعالیت هایی که وابسته به حافظه انسان است ازاتلاف و اشتباهاتی که منجر به تولید محصول معیوب میشود جلوگیری مینماید. پوکایوکه بهعنوان ابزار بازرسی و کنترل کیفیت، نقش مهمی دررسیدن به عیوب صفر دارد.

“پوکا ” در فارسی یعنی؛ (خطاهای غیرعمدی)

“یوکه” در فارسی یعنی؛ (پرهیز)

هدف پوکایوکه

اساس پوکایوکه بر احترام به ذکاوت و هوش کارگران مبتنی است. پوکایوکه با حذف کارهای تکراری و فعالیتهایی که وابسته به حافظه و احتیاط هستند، وقت و فکر کارگران را آزاد میکند تا آنها بتوانند وقت خود را به انجام فعالیتهای ارزش آفرین اختصاص دهند.

در محیط پیچیده کاری، ممکن است بعضی از کارها اشتباه انجام شوند و هر روز این امکان وجود دارد که این اشتباهات به تولید محصول معیوب منجر شوند. عیوب، اتلاف محسوب میشوند و اگر شناسایی نشوند، انتظارات کیفی مشتری را به یاس تبدیل خواهند کرد. پوکا یوکه بر این اعتقاد استوار است که برای تبدیل شدن به رقیب جهانی نباید حتی تعداد کمی کالای معیوب تولید شود. روش های پوکا یوکه مفاهیم ساده ای هستند که برای تحقق همین هدف به کار می روند.

مثالهایی از کاربرد پوکایوکه

در زندگی روزمره، مثالهای متعددی از به کارگیری پوکایوکه در ابزارها یا تولیدات وجود دارد که شاید بدون توجه به آنها، به طور مستمر از این محصولات استفاده میکنیم. در ادامه به بعضی از این موضوعات اشاره خواهیم کرد.

یکی از مثالهای مشهور در این زمینه مربوط به خودروهایی با «جعبه دنده دستی» (Manual Gearbox) است که در آن راننده باید قبل از روشن کردن خودرو، کلاچ را فشار دهد (یکی از گامهای پوکایوکه). بررسی صحت انجام این کار توسط سیستم برق و سوئیچ مرکزی صورت گرفته و از حرکت ناگهانی خودرو هنگام استارت زدن جلوگیری میکند. همین شیوه نیز برای خودروهای اتوماتیک وجود دارد. تا زمانی که دنده در حالت پارک یا «خلاص» (Neutral) نباشد، سیستم برقرسانی به موتور فعال نشده و خودرو روشن نمیشود.

همانطور که میبینید، به کار بردن این ممیزیها قبل از فرآیند رانندگی، به راحتی میتواند جلوی خطای انسانی هنگام روشن کردن خودرو را بگیرد. راننده خودرو نیز با تکرار مراحل روشن کردن خودرو به صورت یاد شده، آموزش دیده و کم کم تغییر رفتار پیدا کرده و شیوه روشن کردن خودرو برایش به صورت عادت در خواهد آمد و همیشه قبل از روشن کردن آن، کلاچ را گرفته یا در خودرو اتوماتیک وضعیت N یا P را انتخاب میکند.

به عنوان یک مثال دیگر میتوان به پریزهای محافظ کودک اشاره کرد. در این پریزها، روکشی روی ورودی دو شاخه وجود دارد که در صورت وارد کردن جسم نوک تیز به هر سوراخهای پریز، روکشها مانع بخورد آن جسم با جریان برق خواهند شد و امکان برقگرفتکی وجود نخواهد داشت. فقط در صورتی این محافظ کنار میرود که دو شاخه به هر دو سوراخ پریز فشار وارد کند به این ترتیب روکش محافظ کنار رفته و دو شاخه به برق متصل خواهد شد. با این ترفند ساده از برقگرفتگی کودکان هنگام بازی با اجسام نوک تیز جلوگیری میشود. همانطور که میبینید، جلوگیری از خطا در اولین گام مصرف، صورت گرفته است.

مثالهای دیگر:

فرآیند: توزین جعبه محصولات تمامشده

مشکل: از قلم افتادن توزین

راهحل: با نصب سوئیچ روی ترازو، فقط جعبه هایی که وزن شده و وزن آنها درست باشد مجوز حمل به مرحله بعدی رادارند

فرآیند: دوختن دکمه بر روی سرآستین ژاکت

مشکل: نامناسب بودن فاصله دکمه

راهحل: استفاده از جیگ بهمنظور تضمین درستی موقعیت جیگ روی چرخخیاطی منجر به دوخت بر روی یک خط مرتب و بافاصله یکسان میشود.

فرآیند: بستن مهرهها

مشکل: ناکافی بودن فشار گشتاور در اثر افت فشار هوا

راهحل: استفاده از سنسور فشار هوا و درصورتیکه فشار هوا از نقطه بحرانی کمتر شود یک چراغ چشمک زده یا زنگ به صدا درمیآید

فرآیند:توقف اتومبیل قبل از تصادف پشت چراغ قرمز

مشکل:سرعت بالا و حواس پرتی و ترمز گرفتن سریع پشت چراغ قرمز

راهحل:استفاده از سنسور لیزر، درصورتی که فاصله خودرو از خودروی جلویی از ۵ متر کمتر شد هشدار بدهد.

اهمیت بهرهگیری از پوکایوکه

به کارگیری تکنیک پوکایوکه از آن جهت اهمیت دارد که به کارکنان روش انجام کار بدون خطا را یاد میدهد در نتیجه احتمال اینکه فرآیندهای تولید با خطا انجام شوند، تقریبا صفر خواهد شد. اگر پوکایوکه را به کار بگیرید، قابلیت اطمینان در فرآیندها و محصولات تولیدی به شکل چشمگیری بهبود خواهند یافت و ضایعات به حداقل ممکن رسیده یا حتی حذف خواهند شد.

انعطافپذیری روش پوکایوکه هزینههای برپاسازی آن را به حداقل ممکن میرساند. برای مثال در شرکت تویوتا (Toyota Industries Corporation)، هزینه به کارگیری پوکایوکه برای هر قطعه زیر ۱۵۰ دلار برآورد شده است که این امر صرفهجویی زیادی در مقابل تولید ضایعات برای شرکت به همراه دارد.

مراحل اجرای تکنیک پوکایوکه

از آنجایی که تکنیک پوکایوکه قابل فهم برای عموم بوده و نگرشی منطقی به عوامل ایجاد خطا دارد، اجرا و پیادهسازی آن به سادگی صورت گرفته و از طرفی همگام با نظر کارکنان خواهد بود. مراحل به کارگیری این تکنیک در ادامه به صورت فهرستوار دیده میشود.

عملیات یا فرآیندها را شناسایی کنید.

علایم بوجود آمدن خطا یا مواقعی که یک فرآیند دچار خطا میشود را جستجو و مشخص کنید.

روش مناسب برای روبرو شدن با خطا در تکنیک پوکایوکه را انتخاب کنید. این روشها ممکن است مانند روش «خاموش کردن» (Shutuout) باشد که جلو تولید محصولات معیوب را میگیرد یا مشابه روش «توجه کردن» (Attention) عمل کند که خطاهای تولید شده را برجسته مینماید.

به تکنیکهای خاموش کردن یا توجه کردن به عنوان راه حلهای موقت نگاه کنید ولی به دنبال راهکارهای عملی و جامع بگردید.

بررسی کنید که ابزارهای شناسایی خطا مناسب هستند و تعداد یا مقادیر قابل تحمل میزان خطا و توالی رخداد خطاهای تحت کنترل به صورت صحیحی تعیین شدهاند.

روش خود را برای کاهش و صفر کردن خطاهای فرآیند تولید، آزمایش و مورد ارزیابی قرار دهید.

به کارکنان و کاربران روشهای اندازهگیری و نحوه عملکرد روش خود را آموزش دهید.

چند مورد از دستورالعملهای پوکایوکه جهت جلوگیری از اشتباهات غیرعمد

1- استفاده از تیمهای تخصصی که در موارد گوناگون پروسهی تولید تجربه دارند.

2- بررسی و شناسایی عوامل دخیل در عیوب اپراتوری، و بررسی نظرات مشتریان به منظور بهبود کیفیت.

3- تکنیکهای استفاده شده در روش پوکایوکه، باید ارزان و کمهزینه، براساس یکی از حواس پنجگانه و در دسترس باشد.

4- طبقهبندی مواردی که ایجاد میشود به ۴ گروه زیر:

- عملیات یا کلا انجام میشود اما غلط و یا کلا انجام نمیشود.

- عملیات انجام شده، اما کاملا مطابق با خواست ما نیست.

- اطلاعاتی که برپایه آنها تحلیل صورت گرفته دچار اشکال میباشد.

- کار پیچیدگیهای خاصی دارد که داشتن عیوب اجتناب ناپذیر است.

5- استفاده از تکنیکهای زیر برای کاهش و یا حذف خطا در کار:

- بررسی کامل با استفاده از قراردادن پین، فیکسچرکنترلی، حسگرهای نوری، میکروسوئیچ، چراغهای اخطار و فشارسنج.

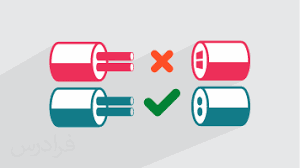

- طراحی مناسب برای افزایش ایمنی اپراتور و… مانند حالتی که قطعات به نحوی ساخته شوند که فقط از یک سو امکان مونتاژ آنها وجود داشته باشد و از امکان اشتباه جلوگیری شود.

- استفاده از روشهای کاهش خطا مانند پوکایوکه، باید جزیی از فرآیند تولید باشد و درصورت بروز خطا به اپراتور اطلاع داده شود.

پوکایوکه و استفاده از سنسور

6- راههای عملی استفاده از روش پوکایوکه بصورت زیر است:

- بازرسی باید بصورت کامل و مستقل باشد و ربطی به وقوع رخداد نداشته باشد.

- قبل از انجام کار، امکان بازرسی دقیق فراهم باشد.

- مکانیزمی که روش درست و دقیق انجام کار را برای اپراتور ایجاد کند به طوری که اگر به عنوان مثال قطعه نامناسب در فرایند قرار گرفت، با هشدار به اپراتور اطلاع داده شود.

- استفاده از وسایل هشدار دهنده مانند حسگرها و سیستمهای هوشمند الکترونیکی و مکانیکی جهت اعلام خطر به صورتهای بوق، چراغ و … .

- استفاده کردن از اشکال مختلف و رنگهای گوناگون جهت افزایش دقت اپراتور.

7- کارایی سیستم پوکایوکه، باید در یک بازهی مشخص مورد بررسی قرار گیرد. مثلا در بازههای یک ماهه یا سه ماهه، باید مورد ارزیابی قرار گیرد.

کاربرد تکنیک پوکایوکه در نظام آراستگی محیط کار(5S):

در مورد اشتباهات دو نگرش وجود دارد:

اشتباهات اجتناب ناپذیرند و شما باید بیاموزید چگونه با آنها زندگی کنید.

اشتباهات میتوانند و باید حذف شوند.

در سومین مرحله از نظام آراستگی محیط کار(استانداردسازی) با استفاده از مفهوم پوکایوکه و استاندارد سازی محیط کار تلاش می کنیم که امکان وقوع خطا و اشتبا را به صفربرسانیم. در ادامه به بعضی از این اقدامات اشاره می کنیم:

کدگذاری رنگی

این اقدامات عبارت است از: علامت گذاری رنگی اقلام مختلف یا محل نگهداری آنها جهت تفکیک و تشخیص سریع و آسان لوازم مورد نیاز مانند: لولهها، سیمها، ابزارها، قفسهها و …

مهار سیمها و کابلها

بستن قرار دادن سیمها و کابلهای موجود در محیط کاری در وضعیت یا مکان مناسب به طوری که امکان قطع یا بریدگی یا برخورد افراد با آنها وجود نداشته باشد.

علائم بصری:

تکنیکی برای قادر ساختن افراد به پیروی از قواعد به نحو آسان و تفکیک وضعیتهای عادی و غیر عادی به کمک شکل و تصویر. برخی از این نشانهها به علائم راهنمایی و رانندگی شباهت دارد.

برگههای بررسی برای پایش بینظمیها

برگههای بررسی به منظور کسب اطمینان از اینکه وضعیت عادی و مرتب است و نیز این که در فواصل زمانی منظم پایش میشود به کار میرود. عملیات بررسی وضعیت باید بدون خطر دارای کیفیت و با صرف حداقل تلاش در کوتاه ترین زمان ممکن صورت پذیرد.

برای دانلود جامع ترین دستورالعمل ها، چک لیستها و فرمهای نظام آراستگی محیط کار(5S)، از جمله دستورالعمل های مجزای S1 تا S5 و … بصورت کامل اینجا کلیک کنید.

بدون دیدگاه